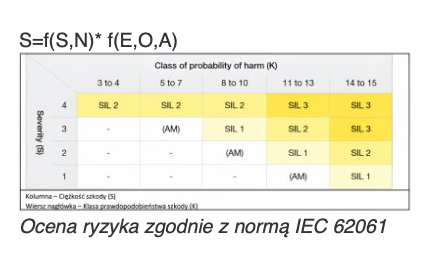

Dyrektywa Maszynowa stanowi, że w celu określenia ryzyka związanego z występującym zagrożeniem należy wziąć pod uwagę dwa parametry: zakres szkód oraz prawdopodobieństwo ich wystąpienia (Ilustracja 2).

Oba te parametry mogą być podzielone na dalsze podkategorie w zależności od metody zastosowanej do oceny ryzyka. Niektóre metody dzielą zakres szkód na:

Przewidywana ciężkość szkody dla potencjalnie dotkniętej nią osoby (S, Severity)

Liczbę osób potencjalnie dotkniętych szkodą (N, Number)

W branży automatyki zazwyczaj tylko jedna osoba jest poszkodowana w wyniku danego zdarzenia; dlatego parametr N nie ma tam znaczenia. W przemyśle przetwórczym, gdzie wiele osób może odnieść obrażenia w wyniku zdarzenia, parametr N jest istotny dla oceny ryzyka.

Aby dokładniej zdefiniować prawdopodobieństwo wystąpienia szkody, często dzieli się je na podparametry: Czas trwania narażenia na dane zagrożenie (E, Exposure)

Częstość występowania zagrożenia (O, Occurrence)

Możliwość uniknięcia lub ograniczenia szkody (A, Avoidance)

Nie każde zdarzenie niebezpieczne automatycznie powoduje powstanie szkody. Szkoda występuje wyłącznie wtedy, gdy dana osoba jest obecna w zagrożonym obszarze w tym samym czasie, w którym zachodzi zdarzenie niebezpieczne i nie jest ona w stanie uniknąć zagrożenia. W praktyce minimalizuje się Czas trwania narażenia na dane zagrożenie (E) za pomocą ogrodzenia ochronnego lub częstość występowania zagrożenia (O) za pomocą zatrzymania maszyny z zastosowaniem czujników bezpieczeństwa

w celu stworzenia bezpiecznego systemu.

Podsumowując, ryzyko można przedstawić w następujący sposób:

Metody oceny ryzyka

Celem oceny ryzyka jest kwantyfikacja ryzyka przy użyciu określonych wcześniej parametrów oraz przedstawienie ryzyka przy pomocy wskaźnika ryzyka jako wartości liczbowej. Nie istnieją żadne normatywne wymogi dotyczące sposobu oceny ryzyka. Niektóre normy określają jednak metodę w formie załącznika o charakterze informacyjnym. Ponadto niektóre metody mogą pochodzić z raportów technicznych organizacji normalizacyjnych lub innych publikacji. Wybór metody należy do producenta maszyny. Ogólnie rzecz biorąc, ocena ryzyka powinna być przeprowadzana przez zespół ludzi, aby zapewnić, że ocena jest jak najbardziej obiektywna.

Metody oceny ryzyka można podzielić na trzy klasy:

- Metody graficzne

- Metody tabelaryczne

- Metody numeryczne

Metody graficzne pozwalają określić ryzyko w formie graficznej. Każdy węzeł ma zwykle tylko dwa odgałęzienia, które reprezentują różne wartości parametrów. Opcje są przedstawione w formie tekstowej. Ze względu na ograniczoną liczbę opcji, ryzyko jest zazwyczaj klasyfikowane jedynie w przybliżeniu, ale w sposób prosty i łatwy do zrozumienia.

Przykładem metody graficznej jest wykres ryzyka zgodny z normą ISO/TR 14121-2 – Bezpieczeństwo maszyn. Ocena ryzyka. Część 2: Praktyczny przewodnik i przykładowe metody (Ilustracja 3). Jest on często wykorzystywany do zobrazowania skuteczności środków zmniejszających ryzyko i uwzględnia cztery parametry: S, E, O, A. Otrzymany wskaźnik ryzyka ma wartość liczbową od 1 do 6. Wartości 1 i 2 oznaczają stan małego zagrożenia. Przykład pokazuje również, że wykresy z więcej niż dwiema odgałęzieniami na węzeł mogą okazać się niejednoznaczne.

Metody tabelaryczne zazwyczaj oferują więcej niż dwie wartości na parametr; wartości są opisane w formie tekstowej. Dostępnych jest więcej możliwych opcji niż w przypadku metod graficznych. Klasyfikacja jest nadal stosunkowo niedokładna, ponieważ liczba parametrów jest ograniczona w celu zachowania przejrzystości.

Prosty przykład metody tabelarycznej opisano w normie ISO 14798 – Windy (podnośniki), schody ruchome i chodniki ruchome (Ilustracja 4). Zawiera ona tylko dwa parametry: „ciężkość szkody” i „prawdopodobieństwo wystąpienia zagrożenia”. Sprawia to, że metoda jest łatwa do zrozumienia; podobnie jak w przypadku metody graficznej, klasyfikacja jest jednak tylko przybliżona. Wynikowy wskaźnik ryzyka jest opisany liczbą i literą, które wskazują na niskie, średnie lub wysokie zagrożenie.

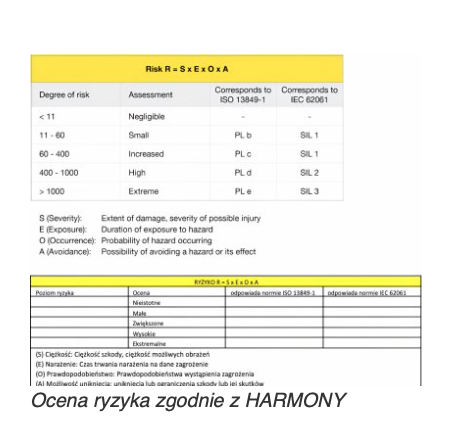

Metody numeryczne określają wskaźnik ryzyka poprzez dodawanie lub mnożenie wartości parametrów. W rezultacie możliwych jest wiele parametrów o różnych wartościach, a ryzyko jest określane bardziej szczegółowo. Może to dawać fałszywe wrażenie dokładności, ponieważ wartości parametrów są zawsze określane subiektywnie i zależą od kompetencji użytkownika. Niemniej jednak wyższy poziom uszczegółowienia pomaga w porównywaniu zagrożeń związanych z różnymi rodzajami ryzyka. Ze względu

na wiele parametrów i opcji, metody numeryczne nie są tak proste i łatwe do zrozumienia jak metody graficzne lub tabelaryczne.

Ze względu na wysoki poziom uszczegółowienia możliwe jest porównanie ze sobą ryzyka wystąpienia różnych zagrożeń, jak również zidentyfikowanie zagrożenia o największym ryzyku. Może to być istotne przy ustalaniu priorytetów dla poszczególnych etapów modernizacji maszyny.

Przykładem metody numerycznej jest HRN (Hazard Rating Numbers) (Ilustracja 5). Została ona opublikowana w 1990 roku przez Chrisa Steela i występuje w kilku wariantach. Opis tekstowy licznych wartości parametrów utrudnia jednak wybór właściwej wartości. Oryginalny formularz zawiera cztery parametry S, N, E, O. Parametr A (możliwość uniknięcia zagrożenia) został pominięty. Ryzyko wynikowe jest określane przez mnożenie:

R=S*N*E*O

Ze względu na przeprowadzane mnożenie może być wystarczające, jeśli jeden z parametrów jest bardzo niski lub znacząco się obniża na skutek zmniejszenia ryzyka.

Redukcja ryzyka z wykorzystaniem technicznych środków ochronnych

Jeśli z przeprowadzonej oceny ryzyka wynika, że jest ono zbyt wysokie, należy je zmniejszyć za pomocą odpowiednich środków. Kolejność podejmowanych działań jest określona. Techniczne środki ochronne można zastosować tylko wtedy, gdy nie jest możliwe zastosowanie rozwiązań konstrukcyjnych bezpiecznych samych w sobie.

Techniczne środki ochronne są często wdrażane za pomocą bezpiecznych elementów układu sterowania, które stanowią element funkcji bezpieczeństwa. Funkcja bezpieczeństwa realizowana jest za pomocą bezpiecznych podzespołów, tj. bezpiecznych czujników, bezpiecznego układu sterowania oraz bezpiecznych urządzeń wykonawczych. Elementy te muszą charakteryzować się określonym poziomem niezawodności, który odpowiada prawdopodobieństwu wystąpienia poważnej awarii danego podzespołu. Im większy poziom ryzyka, tym większa musi być niezawodność: W przypadku awarii podzespołów ochrona przed zagrożeniem przestaje istnieć. Niezawodność podzespołu jest również określana jako poziom bezpieczeństwa. Aby określić tę wartość, należy przeprowadzić ocenę ryzyka. W tym przypadku wynikiem oceny nie jest jednak wartość ryzyka, która je określa, ale raczej minimalny niezbędny poziom bezpieczeństwa podzespołów funkcji bezpieczeństwa.

Normy dotyczące systemów sterowania związanych z bezpieczeństwem określają odrębne metody oceny ryzyka, za pomocą których można określić wymagany poziom bezpieczeństwa.