Współczesny sektor produkcyjny znajduje się w niebezpiecznym punkcie zwrotnym. Z jednej strony fabryki dążą do pełnej cyfryzacji, wdrażając rozwiązania Przemysłu 4.0 i integrując się z chmurą, z drugiej zaś zmagają się z ogromnym ciężarem luki technologicznej. Choć wizja w pełni zintegrowanego zakładu jest kusząca, fizyczny i cyfrowy fundament tych operacji, czyli komputer przemysłowy oraz sieć OT, pozostaje źródłem głębokiej, systemowej słabości.

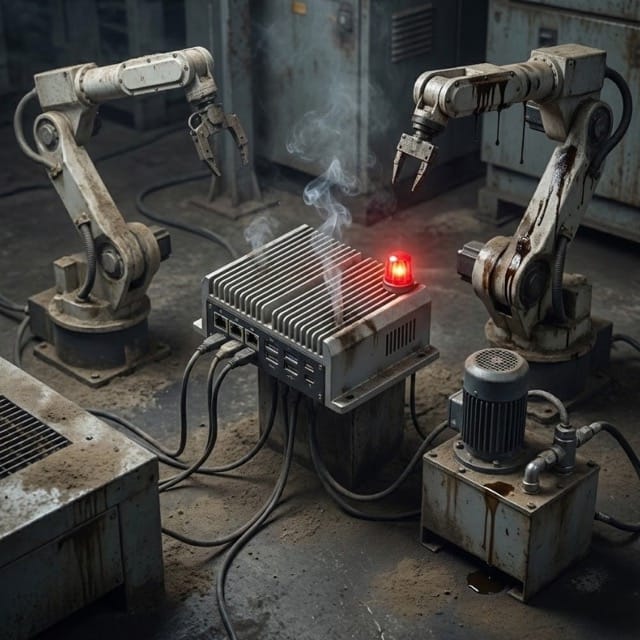

Te niepozorne urządzenia stanowią często krytyczny punkt awarii. Problemy nie wynikają

z jednej przyczyny, lecz z konwergencji trzech obszarów: fizycznej degradacji sprzętu, przestarzałego oprogramowania oraz rosnącej powierzchni ataku wynikającej z łączenia światów IT i OT. Wiedza o tych mechanizmach jest często kluczem do utrzymania ciągłości produkcji.

Komputery przemysłowe w nieprzyjaznym środowisku produkcyjnym

Komputery przemysłowe operują w środowiskach wrogich dla delikatnej elektroniki. Serwery przedsiębiorstw zlokalizowane są w klimatyzowanych centrach danych, natomiast IPC są wbudowane bezpośrednio w linie produkcyjne, poddane ekstremalnym temperaturom, zapyleniu oraz zakłóceniom elektromagnetycznym.

Główną przyczyną awarii sprzętu w tych warunkach jest niedopasowanie stopnia ochrony urządzenia do realiów hali produkcyjnej, co najczęściej objawia się problemami z chłodzeniem. Przetwarzanie coraz bardziej złożonych strumieni danych dla aplikacji HMI

i SCADA zwiększa wydzielanie ciepła, co w połączeniu z wysoką temperaturą otoczenia czyni standardowe rozwiązania wentylatorowe nieefektywnymi.

Sytuację pogarsza wszechobecny pył i brud, które nie są jedynie problemem kosmetycznym, lecz aktywnym czynnikiem awarii. Infiltracja cząstek stałych działa jak izolator termiczny, pokrywając radiatory i komponenty, co uniemożliwia skuteczne rozpraszanie ciepła. Prowadzi to do zjawiska throttlingu termicznego, w którym procesor celowo obniża swoje taktowanie, aby zapobiec spaleniu, co operatorzy odczuwają jako spowolnienie działania oprogramowania produkcyjnego. Szczególnym zagrożeniem jest pył przewodzący, który może powodować zwarcia na ścieżkach płyty głównej, prowadząc do nieodwracalnych uszkodzeń. Powszechna strategia mitygacji polegająca na stosowaniu filtrów często zawodzi, ponieważ same filtry ulegają zatkaniu, ograniczając przepływ powietrza i pogłębiając problem przegrzewania.

Równie istotnym aspektem jest starzenie się komponentów, wynikające z dysproporcji między cyklem życia zakładu a żywotnością elektroniki. Zjawisko awarii kondensatorów elektrolitycznych, w których pod wpływem temperatury paruje elektrolit, prowadzi do niestabilnej regulacji napięcia i losowych restartów systemu. Dodatkowo elementy ruchome, takie jak dyski twarde czy wentylatory, stanowią pojedyncze punkty awarii podatne na wibracje maszyn i zużycie mechaniczne.

Pułapka przestarzałego oprogramowania i luka modernizacyjna

Poważną słabością sektora jest głębokie uzależnienie od systemów operacyjnych typu legacy, które mimo zakończenia wsparcia producenta stanowią kręgosłup wielu środowisk operacyjnych. Stan ten wynika ze złożonego splotu ograniczeń biznesowych i technicznych. Specjalistyczne oprogramowanie sterujące bywa często niekompatybilne z nowymi systemami, a jego aktualizacja wymagałaby kosztownej wymiany całych parków maszynowych. W branżach regulowanych dochodzą do tego wysokie koszty ponownej certyfikacji i walidacji systemów. Przeważająca filozofia operacyjna, stawiająca ciągłość działania ponad wszystko, zniechęca menedżerów do ingerencji w działające, choć przestarzałe konfiguracje.