Sieci przemysłowe zapewniają odpowiednią komunikację urządzeń ze sterownikami i nadrzędnymi systemami IT, służącymi do kumulowania, analizy i przetwarzania danych. W przemyśle występują różnego typu sieci przewodowe jak i bezprzewodowe.

Wykorzystywanie bardzo wielu standardów komunikacyjnych wynika ze specyfiki branży – prawie każdy producent sprzętu opiera komunikację maszyn o własny protokół, by zmusić klienta do korzystania wyłącznie z maszyn wyprodukowanych przez siebie. Z drugiej strony, niektóre rozwiązania komunikacyjne zdecydowanie wysuwają się na prowadzenie dzięki szczególnym parametrom. Osoba obsługująca, ustawiająca i serwisująca sieci przemysłowe musi posiadać wszechstronną wiedzę z zakresu automatyki, informatyki, elektroniki i styku tych trzech światów.

Od historii do dzisiejszych rozwiązań

W przemyśle wyróżnia się sieci posługujące się rozwiązaniami ogólnie dostępnymi, które obsługiwane są przez wiele różnych maszyn, a także takie, które komunikują wyłącznie bardzo specyficzne urządzenia jednego producenta. Wszystko zależy od wymagań stawianych infrastrukturze sieciowej. Mówiąc w skrócie to, jaka sieć jest wykorzystywana zależy od tego, jakie maszyny ma obsługiwać, w jaki sposób są one sterowane oraz z jakimi warunkami pracy mamy akurat do czynienia. Za pierwszą sieć przemysłową na świecie uznaje się sieć Modbus, czyli protokół komunikacji szeregowej MODiconBUS firmy Modicon, która w latach siedemdziesiątych XX wieku wprowadzała na rynek zarówno sterowniki PLC jak i sieć komunikacyjną do nich. Sieć Modbus pozwalała na ograniczenie okablowania pomiędzy maszynami oraz bardzo skomplikowanych rozwiązań relacyjnych między nimi. Przyspieszała pracę maszyn i oferowała możliwość przesyłania relatywnie dużych paczek danych na raz. Od 1969 roku, kiedy Modbus stawiał swoje pierwsze kroki, minęło sporo czasu. Jednym z rozwiązań, których popularność szybko rośnie w dzisiejszych czasach jest Ethernet przemysłowy. Pozwala on na znacznie większą wydajność, ogromną liczbę skomunikowanych ze sobą urządzeń i relatywnie bardzo duży zasięg działania. Do tego oferuje on ujednolicenie komunikacji, co ma duże znaczenie w kontekście monitorowania pracy maszyn i total productive maintenance. Ethernet to także uproszczenie infrastruktury i ułatwienie jej utrzymania oraz możliwość podpięcia do sieci de facto każdego nowoczesnego urządzenia. Niestety, i tutaj producenci rozwiązań przemysłowych dodali swoje dwa grosze budując własne sieci oparte o Ethernet, jednak różniące się między sobą dość istotnie.

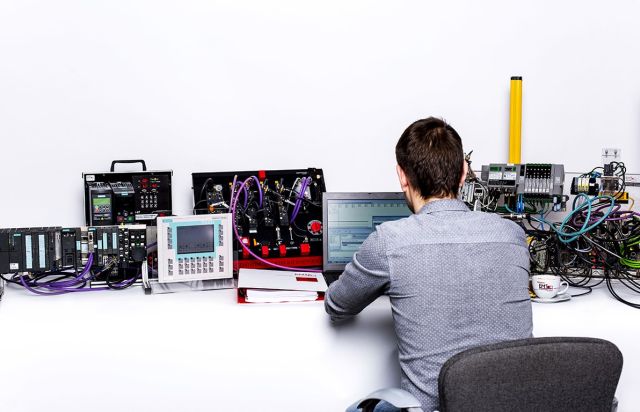

Rys. 1. Szkolenie z sieci PROFINET S7 [1].

Rys. 1. Szkolenie z sieci PROFINET S7 [1].

Poważne zagrożenia

Konsekwencją wykorzystywania sieci bezprzewodowych w przemyśle jest wzrost zagrożenia atakami z zewnątrz. Mimo dużej wagi, jaką kładzie się na bezpieczeństwo w firmach produkcyjnych, czasami dochodzi w nich do wycieków danych czy wrogich przejęć przez hakerów. Wynika to z faktu, że do sieci bezprzewodowych łatwiej się dostać niż do przewodowych. Przewodowe są bowiem może narażone na czynniki środowiskowe – obecność smaru, kurzu, wysokiej temperatury, drgań czy wilgotności, jednak nie są narażone na próby wykradania danych o produkcji przez zdalny dostęp. Sieci bezprzewodowe pracują podobnie do wykorzystywanego w domu wifi, każde urządzenie ma specjalny odbiornik i nadajnik, dzięki któremu może się komunikować z pozostałymi maszynami bez użycia kabla. Inne zaś podłączone są do tej samej sieci właśnie z wykorzystaniem kabla Ethernet. Wszystko zależy od specyfiki maszyny i warunków pracy. Jeśli jednak w zakładzie pracują tysiące osób, które codziennie podpinają swój sprzęt komputerowy i telefony do sieci firmowej, czy nawet komputerów niepodłączonych do sieci, zagrożenie wyciekiem rośnie. Dochodzi czasami do wymuszenia na fabryce okupu przez hakerów, którzy blokują procesy produkcyjne do czasu przekazania na ich konto określonej kwoty pieniędzy. To zagrożenie wynikające bezpośrednio z faktu, że sposób wymiany danych w sieci Ethernet jest tożsamy z tym wykorzystywanym w Internecie, przez co intruzi mają znacznie ułatwioną pracę. Stąd firmy produkcyjne zazwyczaj uczulają swoich pracowników, by nigdy nie podłączali prywatnych telefonów i komputerów do sieci firmowej, nie wykorzystywali nieautoryzowanych pendrive’ów i dysków zewnętrznych, oraz zwracali szczególną uwagę na bezpieczeństwo danych przesyłanych w sieci.

Rys. 2. Szkolenie z sieci AS-Interface [2].

Rys. 2. Szkolenie z sieci AS-Interface [2].

Specjalista z zakresu sieci przemysłowych

Aby wiedzieć więcej o sieciach i lepiej wykonywać swoją pracę, jako osoby odpowiedzialnej za komunikację maszyn w firmie produkcyjnej, warto odpowiedzieć sobie na parę podstawowych pytań. Przede wszystkim istotne jest to, jakie sieci wykorzystywane są w danym zakładzie. Różnice pomiędzy zasadami ich działania mogą być naprawdę istotne, warto więc od razu przyswajać te, które przydadzą nam się w codziennej pracy. Do najpopularniejszych sieci przemysłowych wciąż należą takie rozwiązania jak PROFINET, PROFIBUS, AS-Interface, CAN i CANopen itp. Osoby poszukujące wiedzy na ten temat mogą sięgnąć po jedno ze szkoleń poświęconych konkretnemu rozwiązaniu. Zazwyczaj każde szkolenie skupia się na innej sieci przemysłowej. Dla przykładu, osoby uczestniczące w szkoleniu z sieci PROFINET uzyskują wiedzę i szczegółowe informacje o systemie PROFINET firmy Siemens. Podczas szkolenia omawia się różnice w porównaniu z instalacjami opartymi na komunikacji w starszym, choć wciąż bardzo popularnym systemie PROFIBUS DP.

Przyswaja się wiedzę na temat konfigurowania sieci PROFINET i integrowania urządzeń różnych producentów w tej sieci. Nabywa się także praktyczne umiejętności uruchamiania, sterowania i diagnozowania systemów, w których zastosowana jest sieć PROFINET. Z kolei podczas szkolenia z sieci AS-Interface kursanci zdobywają praktyczne umiejętności zaprojektowania i uruchomienia układu sterowania maszyny pracującej w oparciu o standard sieci AS-i. Zapoznają się z problemami komunikacyjnymi występującymi w sieciach bazujących na urządzeniach różnych producentów, a także uzyskują informacje na temat diagnozowania sieci AS-i. Bardzo ważne jest to, by po szkoleniu rozumieć pojęcie warstw komunikacji maszyn, zasady współpracy urządzeń łączonych w ramach sieci oraz to, w jaki sposób konfigurować i uruchamiać sieć. Dodatkowo, szkolenie pozwala na przyswojenie sposobów tworzenia oprogramowania i adresowania zmiennych cyfrowych i analogowych. Ćwiczenia praktyczne opierają się także o analizowanie błędów warstwy fizycznej i logicznej, co bezpośrednio przekłada się na pracę zawodową, gdzie takie przypadki są bardzo częste. Późniejsza praca to już utrzymanie ruchu, czyli wymienianie urządzeń w sieci, ich diagnostyka oraz sposoby optymalizowania transmisji w magistralach.

Można więc powiedzieć, że sieci przemysłowe to swoisty wór bez dna. Wiedza, którą można pozyskać na ten temat nigdy się nie kończy i relatywnie szybko ewoluuje. Wynika to z faktu, że sektor publiczny szeroko wykorzystuje protokoły komunikacyjne o znacznie mniejszych wymaganiach pod względem odporności czy bezpieczeństwa, jednak wystarczy to, by szybko i sprawnie posuwać całą branżę do przodu. Specjalista z zakresu sieci będzie miał więc zawsze sporo do nauki. Prawdziwy kunszt jednak wynika z dobrego zrozumienia zasad działania sieci oraz znajomości najpopularniejszych błędów i usterek w różnych fazach komunikacji.

Autor: Agnieszka Hyla, konsultantka ds. optymalizacji produkcji w Centrum Szkoleń Inżynierskich EMT-Systems sp. z o. o., autorka tekstów z zakresu zarządzania w produkcji.

Źródła:

EMT-Systems sp. z o. o – www.emt-systems.pl

[1] Sieć PROFINET, https://emt-systems.pl/szkolenie-profinet-s70-sieci-przemyslowe.html, dostęp z dnia 05.07.2018 r.

[2] Sieć AS-Interface, https://emt-systems.pl/szkolenie-asi-interface.html, dostęp z dnia 05.07.2018 r.