System nadrzędny Mając na uwadze aspekty opisane w artykule „Różne koszty procesów produkcyjnych” oraz potrzebę budowy skalowalnego i bezpiecznego systemu nadrzędnego, z połączenia doświadczeń trzech firm: Axoma, Inter Trade oraz WAGO, powstało kompleksowe rozwiązanie. Obejmuje ono zarówno akwizycję – zbieranie i wstępne przetwarzanie danych, jak i system nadrzędny – analizy i udostępniania wyników użytkownikowi.

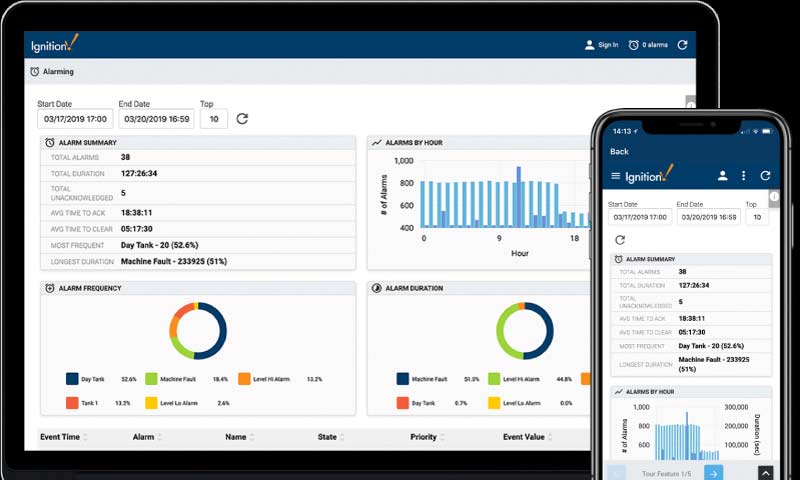

System nadrzędny, wykorzystujący platformę Ignition, został zaprojektowany przez firmę Axoma, a implementacja na obiekcie jest wykonywana wspólnie z firmą Inter Trade.

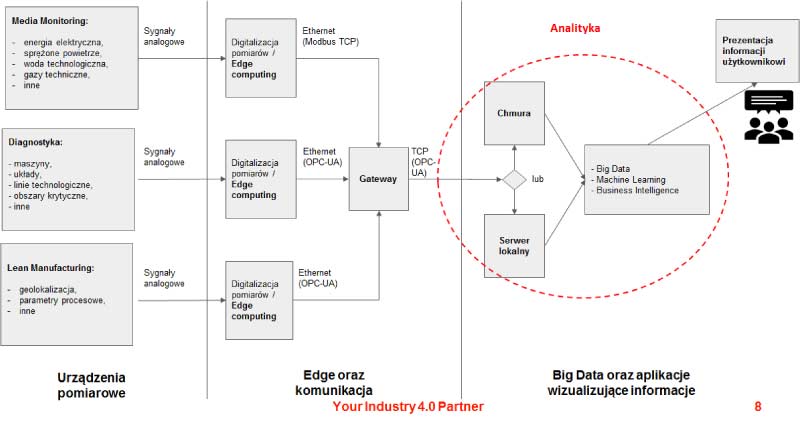

Schemat ideowy poniżej przedstawia topologię środowiska.

Opracowana architektura systemu jest złożona z następujących elementów:

- serwer systemu nadrzędnego,

- sieć zakładowa (Ethernet i WiFi),

- urządzenia brzegowe/lokalne koncentratory danych,

- źródła danych (urządzenia pomiarowe, czujniki, PLC).

Podczas projektowania systemu kierowano się założeniami wynikającymi z oczekiwań klienta dotyczących zakresu procesów przeznaczonych do objęcia monitoringiem, skalowalności, czasu i kosztu wdrożenia oraz możliwości rozbudowy o kolejne funkcjonalności:

- automatyzacja procesu gromadzenia i obróbki danych – wykonywanie ręcznych pomiarów i obróbka plików z danymi jest bardzo czasochłonna,

- stworzenie wspólnej bazy danych, w której zbierane będą dane pochodzące z całego zakładu; dzięki temu możliwe jest poszukiwanie zależności pomiędzy różnymi zjawiskami na dużą skalę,

- obróbka danych do postaci, która umożliwi jak najłatwiejszą interpretację i wdrożenie działań,

- budowa infrastruktury umożliwiającej jak najprostsze włączanie do systemu kolejnych obszarów i objęcie systemem jak największej ilości danych pochodzących z obiektu.

W zakładzie podzielonym na kilka działów i zajmującym powierzchnię wielu hektarów liczba potencjalnych punktów pomiarowych różnych wielkości fizycznych może być liczona w setkach, dlatego wymagane jest rozwiązanie modułowe o dużej elastyczności i zdolności do wstępnego przetwarzania danych w miejscu pomiaru tak, by do bazy danych wysyłać tylko naprawdę istotne dane z częstotliwością dostosowaną do potrzeb. Wszystko po to, by nie zalać sieci zakładowej i serwera systemu nadrzędnego nadmierną ilością danych.

Ze względu na różnorodność procesów objętych systemem nadrzędnym różne są również urządzenia pomiarowe. Dotyczy to zarówno urządzeń istniejących, jak i nowo zainstalowanych. Dane są odczytywane w postaci sygnałów analogowych oraz cyfrowo za pośrednictwem różnych przemysłowych protokołów komunikacji. To wymusza dużą elastyczność urządzeń brzegowych pod względem obsługiwanych sygnałów.

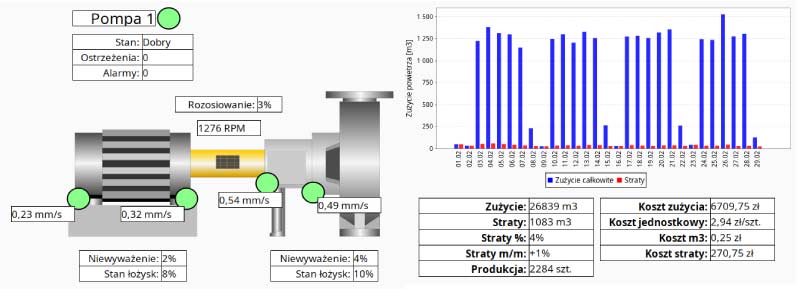

Kompleksowy system nadrzędny rejestruje dane dotyczące zużycia mediów, w tym energii elektrycznej i sprężonego powietrza. Kolejnym obszarem jest diagnostyka maszyn. Elementem łączącym oba obszary są dane procesowe i produkcyjne. Dzięki objęciu systemem szerokiego spektrum zjawisk istotnych dla prawidłowego przebiegu procesu produkcji dane są dostępne w scentralizowanej i przystępnej formie.

Pracownicy zakładu, bazując na swoim doświadczeniu, mogą dostarczać wielu pomysłów na wykorzystanie danych. System jest na tyle elastyczny, by wdrażać nowe funkcjonalności. Wymagana jest regularna współpraca pomiędzy pracownikami zakładu a dostawcą systemu po to, by uczynić system jak najbardziej użytecznym. Odbiorcami prezentowanych danych są pracownicy działu controllingu, kierownicy produkcji, inżynierowie procesu i służby utrzymania ruchu. To ludzie o bardzo zróżnicowanych zakresach odpowiedzialności i potrzebach, dlatego system musi charakteryzować się dużą elastycznością w sposobach prezentacji danych i dopasowania treści komunikatów do wymagań użytkowników.

Tak zaprojektowany system nadrzędny niewiele jednak zdziała, jeżeli nie dostarczymy mu odpowiednich, najczęściej różnorodnych, danych do analizy.

Naszą propozycję rozwiązania tego zadania przedstawimy w kolejnym artykule.

Mateusz Milczanowski, AXOMA

Tomasz Ciesielski, WAGO.PL

Źródło: WAGO.PL