Wstęp. Kim jestem? W 2002 roku ukończyłem studia na Wydziale Automatyki, Elektroniki i Informatyki na Politechnice Śląskiej. Zacząłem pracę jako automatyk programista w firmie Simtech Automatyka przemysłowa i na trzeci dzień wylądowałem w fabryce VW w Poznaniu robiąc modyfikację instalacji w oparciu o InTouch Wonderware (wtedy wersja 6.0 jeśli dobrze pamiętam), potem projekty w Mercedesie (Hiszpania, USA), Thomas Buses (USA), VW (Niemcy), Ford(Turcja), Opel (Gliwice), elektrownia w Łagiszy itd.

Programowałem wiele różnych systemów od wbudowanych (ARM, AVR), sterowniki Siemens, Beckhoff, Pilz, Schneider, nawet roboty Kuka, ifm, system DCS z Valmet – w zależności co w danym projekcie było potrzebne, potem zająłem się maszynami mobilnymi w ifm. Znaczną część mojego życia zawodowego spędziłem w fabrykach i tak zostało do dziś. Co prawda mniej teraz zajmuję się programowaniem ale można powiedzieć, że miałem możliwość poznać sposób działania fabryki (tzw. shop floor) w praktyce od czujnika po systemy MES. Co pewien czas dzielę się moimi doświadczeniami w tym obszarze i uczę się nowych rzeczy. Jestem otwarty na wszelkie komentarze i opinie.

Dlaczego zbieranie danych?

Obecne metody zarządzania parkiem maszynowym dochodzą do kresu swoich możliwości, nie da rady bardziej zwiększać wydajności, niezawodności, jakości produkowanych elementów bez głębszej wiedzy na temat poszczególnych elementów maszyny, ale raczej nie chcemy sami analizować tych danych, tylko oczekujemy, że maszyna nam powie co „ją boli”. Co więcej chcemy posiadać te informacje w czasie rzeczywistym i z wyprzedzeniem reagować na potencjalnie zbliżające się niebezpieczeństwa.

Największe wyzwanie?

Praktycznie na codzień rozmawiam z firmami na temat tego w jaki sposób, jakie dane możemy wyciągnąć z maszyn i co z tymi danymi możemy zrobić. Wydaje się, że w erze telefonów komórkowych, bycia „online” non stop, coś takiego jak zbieranie danych z maszyn nie powinno stanowić żadnego problemu. Okazuje się, że to nie jest w cale taka prosta sprawa. Wyodrębniłem dwa podstawowe problemy, z którymi mierzą się firmy:

1. Jak możemy dane pozyskać i które z nich są istotne? (nie chodzi tutaj tylko o odczyt danych w postaci cyfrowej),

2. Jak mamy te dane interpretować? (ok, mamy dane ale co z nimi możemy dalej zrobić?). Patrz część 2.

W części pierwszej omówię temat związany z pozyskiwaniem danych w drugim – ich interpretację.

Jak możemy dane pozyskać i które z nich są istotne?

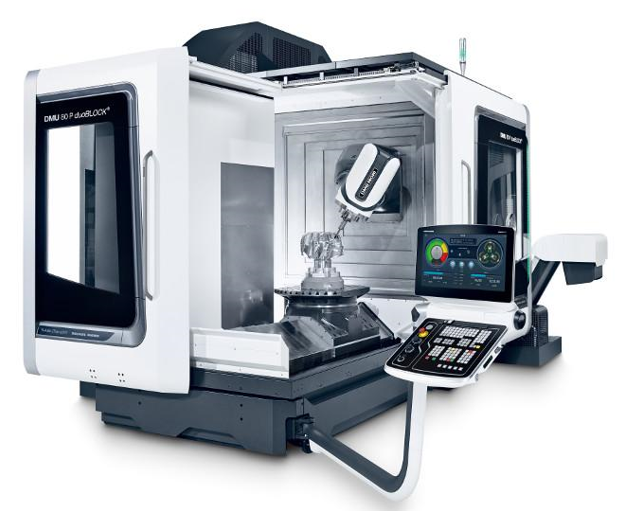

Jako przykład wybrałem obrabiarkę. Zazwyczaj każda obrabiarka składa się z następujących elementów: wrzeciono, głowica, zbiornik z olejem, układ filtrów, narzędzie do obróbki, podajnik, pompa układu hydraulicznego, emulsja chłodząca, zbiornik na zużyty olej, pojemnik ze smarem, przenośnik łańcuchowy na odpady metalowe itd.

Każdy z powyższych elementów ma mniejszy lub większy wpływ na pracę maszyny (jakość, niezawodność, wydajność). Jeśli chcielibyśmy wiedzieć co należy naprawić na tej maszynie zanim się zepsuje to powinniśmy mieć informacje o stanie każdego z tych elementów. Niemniej zanim zabierzemy się za opomiarowanie musimy się zmierzyć z kilkoma problemami:

- czy istnieje techniczne rozwiązanie umożliwiające taki pomiar (jak odpowiedni element pomiarowy – czujnik)?

- czy dobrane rozwiązanie sprawdzi się w dłuższym okresie czasu (nie chcemy zmieniać czujnika co tydzień)?

- czy rozwiązanie jest w stanie zmieścić się w akceptowalnej dla nas cenie (nawet najlepsze rozwiązanie na świecie może przegrać z ekonomią)?

Aby wyciągnąć dane z maszyny, należy zobaczyć co jest pod maską (wnętrze obrabiarki).

Od czego zacząć?

Pomocna może być historia zdarzeń dla konkretnego elementu danej maszyny. Utrzymanie ruchu dokładnie wie co się psuje, jak często i na której maszynie. Pomocna może być kalkulacja cenowa ciągłego naprawiania tego samego elementu (koszty są nie tylko związane z postojem maszyn czy częściami zamiennymi, ale również z produkowanymi odpadami czyli częściami, które nie spełniają norm).

Poniżej zestawię kilka przykładowych obszarów które możemy monitorować i w jaki sposób.

1. Wrzeciono – diagnostyka drganiowa

Najbardziej newralgiczne urządzenie na maszynie. Nieprawidłowa praca prowadzi do produkowania odpadów, a uszkodzenie łożysk może zatrzymać maszynę na wiele godzin, niewykryte w porę kolizje mogą znacznie podwyższyć koszty awarii.

Do monitorowania wrzecion oferuję diagnostykę drganiową ifm Octavis, która jest w stanie zapewnić informacje o stanie łożysk, niewyważeniu, wykrywaniu kolizji (czas reakcji to 1-2ms!), analizę narzędzia. Ale aby nie było tak różowo to rozwiązanie należy dopasować do maszyny i otoczenia (aby zminimalizować ryzyko wystąpywania błędnych alarmów).

Poniżej przykładowy ekran z prawdziwej instalacji (od naszego klienta) – stan łożysk na wrzecionie.

Nawet wczesne informowanie o zbliżającej się katastrofie nic nie da jeśli nie ma odpowiedniej reakcji

2. Jakość oleju

Olej ma bardzo istotne znaczenie na funkcjonowanie maszyny. Niedostateczna jakość oleju (ilość cząstek stałych) powoduje szybsze zużycie elementów hydraulicznych maszyny, co również ma przełożenie na jakość produkowanych elementów i szybsze zużycie maszyny.

Do monitorowania oleju oferuję analizator cząstek stałych LDP100 plus pomiar wilgotności oleju LDH100. Podczas instalacji pamiętamy, że należy zapewnić stały przepływ i tak skontruować układ aby w oleju nie występowały pęcherzyki powietrza (są identyfikowane jako zanieczyszczenie).

Olej w maszynie jest jak krew u człowieka

3. Emulsja chłodząca

Kolejnym bardzo istotnym czynnikiem odpowiedzialnym za jakość produkowanych elementów jest emulsja chłodząca. Jej właściwości z czasem ulegają zmianie, aby zapewnić odpowiednią jakość produkowanych elementów pobiera się próbki celem sprawdzenia jej właściwości (konduktywność, pH i inne).

Testowałem nowy czujnik ifm LDL200 (pomiar konduktywności) z pozytywnym skutkiem. Czujnik jest w stanie mierzyć konduktywność cieczy, która przy dłuższej eksploatacji zmienia swoje parametry (z powodu rozwoju bakterii, zanieczyszczenia olejem lub wodą).

Umieszczamy czujnik w cieczy referencyjnej – określającej punkt odniesienia względem, którego będziemy mogli obserwować zmiany po czasie i na tej podstawie ustawiamy progi alarmowe.

Jakość cieczy można monitorować mierząc konduktancję

4. Poziom oleju, smaru, emulsji

Niski stan oleju, smaru czy emulsji bezsprzecznie jest jest jednym z krytycznych obszarów maszyny. Brak jednego z nich grozi poważnym (kosztownym) uszkodzeniem maszyny. Stan ten może być wyświetlany na pulpicie sterującym maszyny lub lokalnie poprzez wziernik. W obu wypadkach wymagana jest lokalna kontrola.

Do pomiaru poziomu oleju, smaru lub innych cieczy do dyspozycji jest szeroka gamma różnych czujników. Rodzaj zastosowanego czujnika będzie zależał od kilku czynników: sposobu działania czujnika (np. pojemnościowy, hydrostatyczny, radarowy), przyłącza procesowego (sposobu montażu), rodzaju wyjścia, medium itd. Aby rozwiązanie było pewne musimy zwrócić uwagę na każdy z tych elementów.

5. Temperatura, ciśnienie, przepływ, energia elektryczna, zużycie powietrza, wilgotność itd.

Bardzo często przy tego typu aplikacjach dochodzą kolejne pomiary, których ważność wynika z doświadczeń użytkowania maszyny. Np. pomiar ciśnienia oleju na chwytaku jest również istotny, wartość ta określa czy dany element jest prawidłowo zamocowany, jeśli nie to istnieje duże ryzyko uszkodzenia narzędzia jak i obrabianego przedmiotu.

Pomiar temperatury może nas informować o problemach z układem chłodzenia napędu pompy hydraulicznej, a ciągły pomiar zużytego powietrza umożliwi nam wczesne wykrywanie wycieków.

„Nie raz słyszę od firm, że zbierają dane z systemów (historia jest zapisywana w Historianie), niemniej jak przyznają korzystają z danych dopiero po zaistnieniu awarii”

Podsumowanie

Starałem się wymienić tutaj zagadnienia, z którymi najczęściej mam do czynienia podczas monitorowania obrabiarek. Niemniej jeśli uważasz, że coś warto lepiej opisać lub czegoś brakuje daj znać (marek.maciejewski@ifm.com).

Ilość czujników na rynku może przyprawić o zawrót głowy. Z jednej maszyny możemy mieć kilkadziesiąd różnych parametrów, które mają wpływ na jej funkcjonowanie a z drugiej strony nikt szczególnie nie kwapi się do tego aby codziennie analizować przebiegi.

W drugiej części opiszę możliwości zapanowania nad danymi i skutecznym zarządzaniem parkiem maszynowym w oparciu o platformę LR Smartobserver.

Autor: Marek Maciejewski