Automatyzacja procesów produkcyjnych może wynikać z różnych potrzeb – zwiększenia wydajności, polepszenia jakości lub stabilności produkcji. Ponieważ zastąpienie pracy manualnej niesie za sobą koszty wytworzenia stanowisk zautomatyzowanych, warto dokładnie przemyśleć jej wady i zalety. Takie procesy jak wkręcanie, pakowanie, montaż mają określone wymagania związane z założonymi czasami produkcyjnymi, poszczególnymi charakterystykami działań. Jednak lutowanie wymaga dokładnej kontroli wielu parametrów.

Lutowanie pozostaje jedną z podstawowych technik łączenia metali poprzez zwilżanie powierzchni roztopionym lutowiem z udziałem procesów adhezji oraz dyfuzji. Dużą zaletą spoin lutowniczych jest ich trwałość, wytrzymałość, oraz estetyka. Możliwość łączenia różnych metali oraz konstrukcji to zdecydowana zaleta w takich branżach jak elektronika.

Na jakość charakterystykę procesu oraz połączeń lutowanych wpływa wiele czynników:

– rodzaj powierzchni (stopy metali, czystość, ukształtowanie),

– jakość lutowia – stopy bezołowiowe, ołowiowe, ilość topnika

– dokładność dozowania lutowia

– temperatura potrzebna do stopienia lutowia oraz odpowiednia temperatura podłoża, która pozwoli na jej zwilżenie – ważna jest pojemność cieplna elementów,

– czas krzepnięcia i schłodzenia połączenia lutowniczego.

Mimo wielu wymagań dla lutowania jest on nadal jednym z najbardziej ekonomicznych procesów łączenia elementów. Lutowanie elementów na fali lub montaż powierzchniowy (linie SMT) zostało zautomatyzowane już dawno temu. Jednak co z elementami przewlekanymi, w których nie można stosować powyższych metod? Bardzo często są lutowane ręcznie, co niesie za sobą mniejszą powtarzalność i większą liczbę błędów ludzkich.

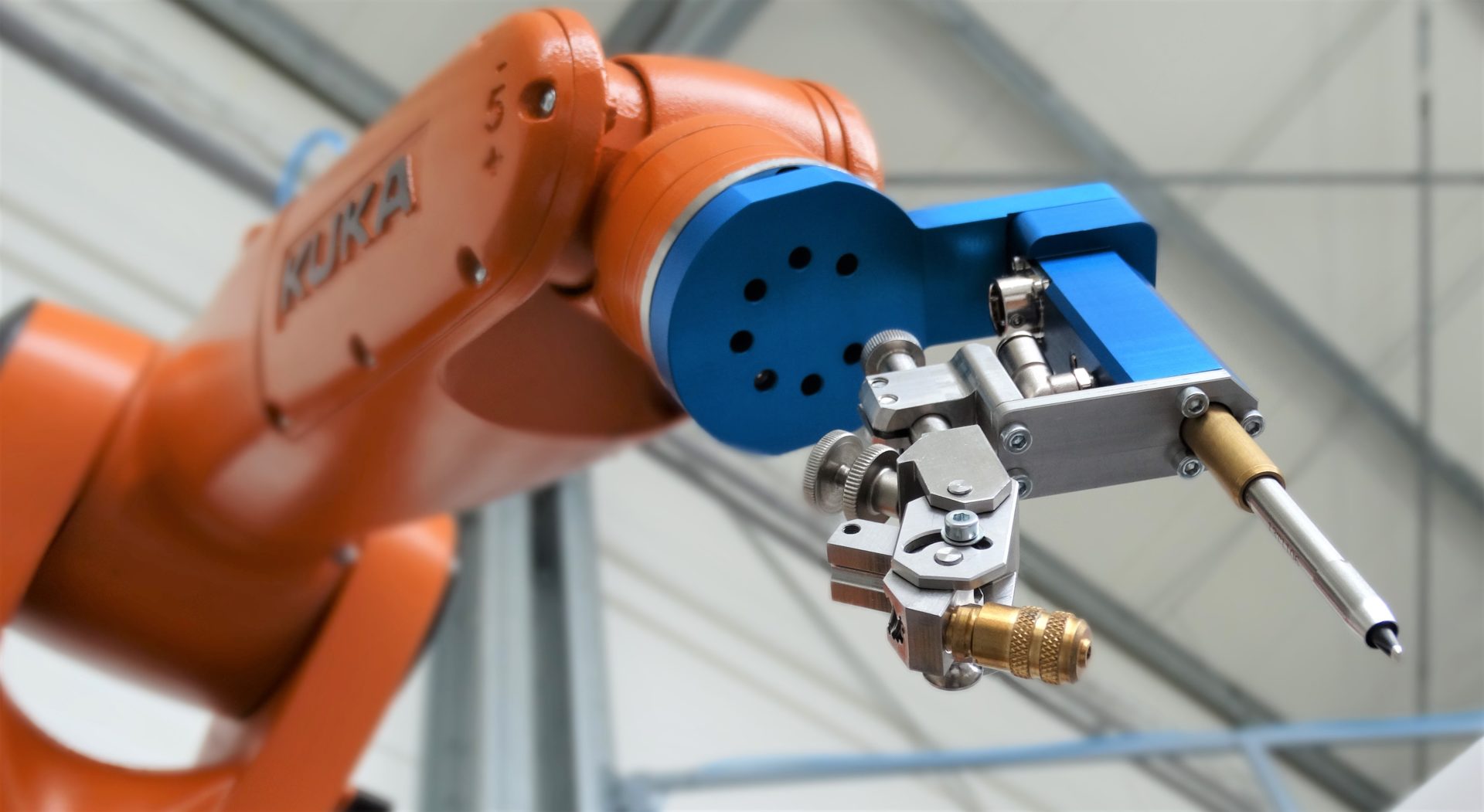

Zautomatyzowane lutowanie można realizować na dwa sposoby. Przykładowo mogą to być samodzielne stacje, jakie oferuje Renex czyli roboty Reeco. Jednak robot lutujący często jest elementem linii produkcyjnej, traktując lutowanie jako jeden z wielu procesów. Automaty lutownicze świetnie nadają się do nieskomplikowanych aplikacji – mogą być stosowane jako samodzielne maszyny oparte na układzie kartezjańskim jak Ersa Solder Smart. Bardziej zaawansowane wdrożenia wymagają użycia robotów typu scara lub robotów sześcioosiowych. Takie rozwiązanie proponuje np. Alnea.

Zestawy do automatycznego lutowania zazwyczaj składają się z trzech podstawowych elementów – kontrolera, głowicy (grzałki) oraz podajnika cyny. Kontroler pozwala na ustawienie parametrów lutowania (temperatury oraz ilości i szybkości podawanej cyny) czyli steruje dwoma pozostałymi peryferiami. Głowica lutownicza ma za zadanie dostarczać odpowiednią ilość mocy do grzałki połączonej z grotem. Groty dostępne na rynku pozwalają na lutowanie różnych elementów – od całkiem małych do naprawdę dużych aplikacji. Różnią się zatem wielkością, ale także kształtem oraz wymiarami samej końcówki, która styka się z polem lutowniczym. Możliwe zastosowania to także groty lutujące „od dołu” ze specjalnymi widełkami lub groty lutujące w linii – tzw. nożycowe.

Podajnik cyny ma zazwyczaj dwa podstawowe zadania. Pierwszym jej popychanie lutowia w kierunku głowicy i jest z nią połączony specjalną tubą zazwyczaj zrobioną z teflonu, który zapewnia odporność na wysokie temperatury. Sygnał z kontrolera pozwala na ustalenie prędkości i kierunku podawania cyny. Niektóre aplikacje wymagają bowiem podania określonej ilości lutowia, a następnie wycofanie go. Dokładność sterownia ma duże znaczenie dla jakości procesu. Drugim zadaniem podajnika jest też nacinanie lutowia poprzecznie według standardu ZSB (Zero Solder Balls). Nacinanie drutu pozwala na unikanie odprysków podczas samego procesu nagrzewania go. W praktyce drut zaciągany ze szpuli jest przepuszczany przez zębatki bardzo często wyposażone w nożyk, który nacina powierzchnię lutowia.

Sprawność procesu zależy więc od dokładności sterowania i utrzymania temperatury oraz wydajności podajnika. Część kontrolerów na rynku pozwala na ustawienie wielu profili lutowniczych, czyli różnych parametrów dla różnych aplikacji. Zapewnia to elastyczność produkcji jeśli mamy do czynienia z produkcją małoseryjną lub zróżnicowaną. Dodatkowym atutem takiego rozwiązania jest szybkie ewentualne przezbrojenia – polegają one w zasadzie na zmianie profilu na kontrolerze i wymianie grota, co daje nam znaczną oszczędność w produkcji.

Zalety korzystania z robotów sześcioosiowych w procesie lutowania:

– możliwość odwzorowania ruchów ręki ludzkiej,

– duża powtarzalność parametrów procesu

– mniejsza ilość odpadów produkcyjnych

– możliwość automatyzowania kontroli wizyjnej lutowanych połączeń.

Komentarz eksperta

|

Korzyści wynikające z automatyzacji lutowania wiążą się przede wszystkim z powtarzalnością i precyzją jaką osiągają współczesne urządzenia wykonujące te zadania. Postępująca miniaturyzacja już dawno wymusiła na branży elektronicznej znaczącą, a często pełną automatyzację procesów produkcyjnych. Dotyczy to przede wszystkim technologii komponentów powierzchniowych, dla której od wielu lat dostępne są na rynku urządzenia realizujące montaż komponentów SMD. Ilości podzespołów tego typu obecne w każdym urządzeniu i precyzja z jaką muszą być ułożone sprawiają, że osiągnięcie wysokiej wydajności jest możliwe niemal wyłącznie w procesach zautomatyzowanych. Tak bardzo jak automatyzacja procesu produkcji SMT była dość powszechna od dłuższego czasu, tak proces montażu przewlekanego był jeszcze do niedawna powszechnie realizowany ręcznie. Obecnie najnowocześniejsze rozwiązania w tym zakresie

Zbigniew Proch, Kierownik Działu Badawczo-Rozwojowego Grupy RENEX |